Фюзеляж

Приступил к постройке фюзеляжа.

Материалы: смола CHS Epoxy 619, отвердитель Telalit 410.

Заполнитель сэндвича - листовой пенополиуретан толщиной 12 и

А теперь все по порядку.

Поскольку заготовки для боковых панелей фюзеляжа около 210*41 см и

210*70 см, а мои листы пены около 127*65 см, я их немножко подровнял, склеил

монтажной пеной и обрезал по чертежам.

Затем уже привычная процедура. Накрыл пену сверху пленкой (необходима только для нарезки стеклоткани по размерам) так как ткань "цепляется" за пену, пронумеровал куски ткани, по сортировал ее по пакетикам. Тщательно пропылесосил пену, Замесил эпоксидку с микросферой 1:1 по ебьему. Нанес микросферу на пену тонким слоем, дождался пока вскроются пузырьки - поработал еще шпателем. Стеклоткань лучше всего перед укладкой скатать на картонные "гильзы", и в последствии раскатать по микросфере. Этим достигается равномерная укладка без перекосов и складок. Стеклоткань начинает интенсивно впитывать эпоксидку из микросферы, тем самым делая пропитку снизу - вверх. Снова немножко работаем шпателем расправляя ткань, удаляя пузырьки воздуха. При необходимости добавляем эпоксидку, ее идет уже совсем мало (в зависимости от ткани). После того как равномерно распределена эпоксидка, удален весь воздух из-под ткани, прикладываем подкладочную ткань (синтетика на подобии пионерского галстука), аля заморский peel ply. Про синтетику надо сказать что ее пришлось перед "употреблением" постирать с мылом, иначе она выделяла в изделие краситель (что в принцыпе дело вкуса) и что-то на подобии своего замаслевателя (от которого эпоксидка долго не твердела).

Следует отметить что в случае использования вакуума нет необходимости

строго следить за количеством эпоксидки в ткани, точнее сказать ее должно быть

достаточно для качественной пропитки собственно стеклоткани, и слоя пелплай.

Все лишнее вакуум выжмет в жертвенный слой.

И так что получается. На столе лежит кусок стекла площадью больше листа сэндвича на столько, чтобы поместился герметизирующий материал. В моем случае обычная строительная акрыловая шпаклевка, достаточно густая, так как она имеет склонность "путешествовать" под действием вакуума по складкам пленки.

На слой пелплая уложена перфорированная пленка

(обычная полиэтиленовая пленка толщиной ~80 мкм) нужна для того что бы вакуум

удалил из ткани только лишнюю эпоксидку (а не всю). Сделать такую пленку

достаточно просто - иголкой проколоть необходимое количество дырок с шагом

сетки ~10 мм :) На деле можно

использовать что-то на подобие валика утыканного иголками, применяют строители

для гипсокартона когда делают арку.

Поверх этой

пленки укладывается жертвенный слой. К материалу жертвенного слоя выдвигаются

такие требования: он должен хорошо впитывать эпоксидку, пропускать воздух, не

оставлять отпечаток текстуры на изделии, быть дешевым, не выделять веществ

влияющих на качество эпоксидки. Все что подходит под эти требования, в принципе

может быть жертвенным слоем. У меня был выбор: мешковина или синтапон. Я выбрал

синтапон. Толщина жертвенного слоя должна быть достаточна для впитывания

излишка смолы и к тому же должно остаться место для воздуха. На первый раз я положил

два слоя синтапона, и к тому же дополнительный слой в районе вакуумного порта.

Как показала практика, в моем случае одного слоя синтапона было бы достаточно,

что я в последствии и делал, однако получил негативный результат в виде

отпечатка складок вакуумного мешка на панели.

В качестве

вакуумного мешка использовалась полиэтиленовая пленка 80 мкм толщиной. Забегая

на перед скажу, что пленку такой толщины очень легко повредить и будет утечка,

найти которую не просто. Более толстая пленка более устойчива к проколам, но

создает больше отпечатков на изделии соответственно требует более толстый

жертвенный слой.

Вакуумный

порт - место соединения вакуумного мешка и вакуумного шланга.

По правде говоря, по большему счету, источником утечки был сам этот порт.

Пришлось эго заменить на более простой и надежный способ.

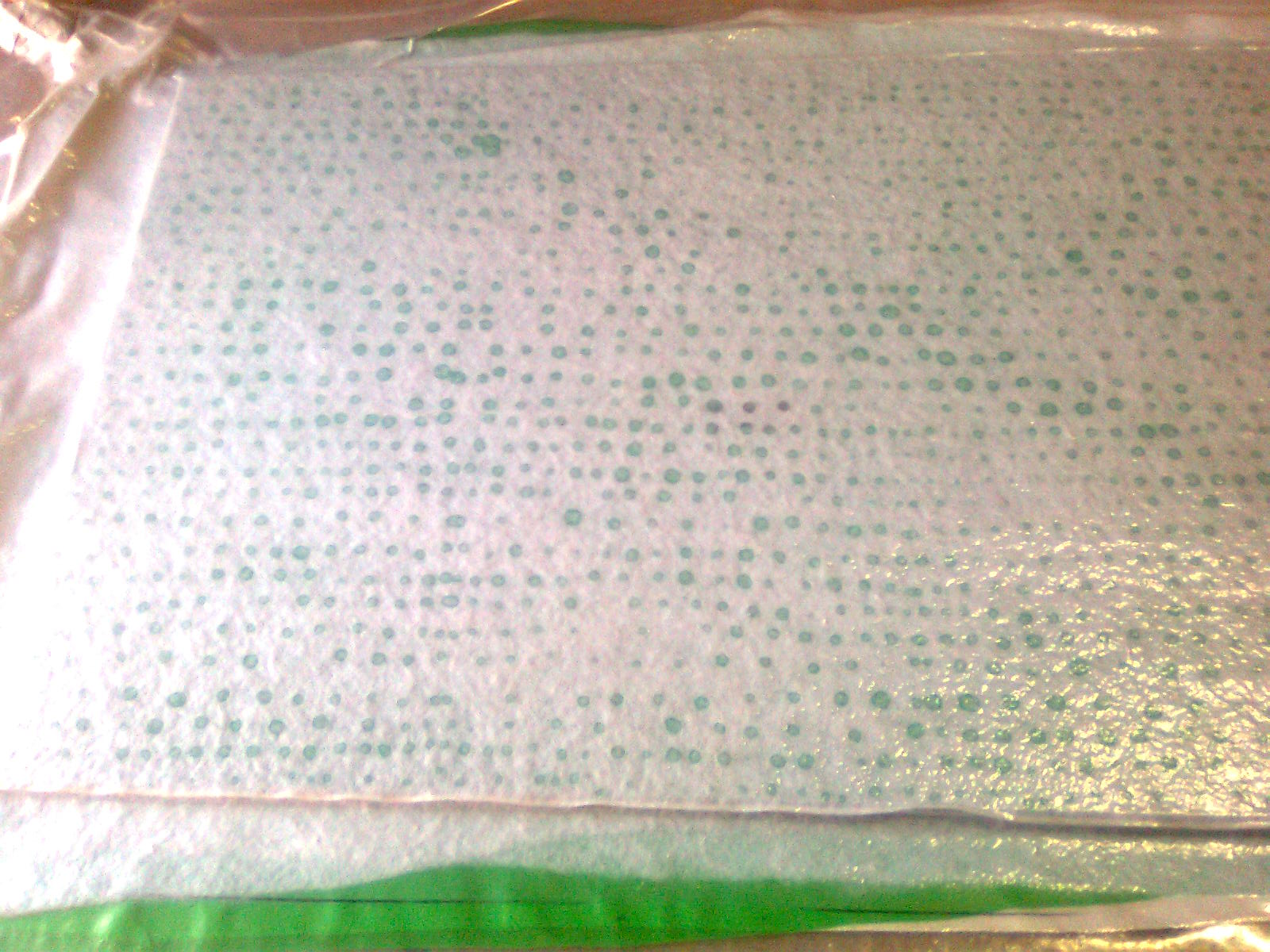

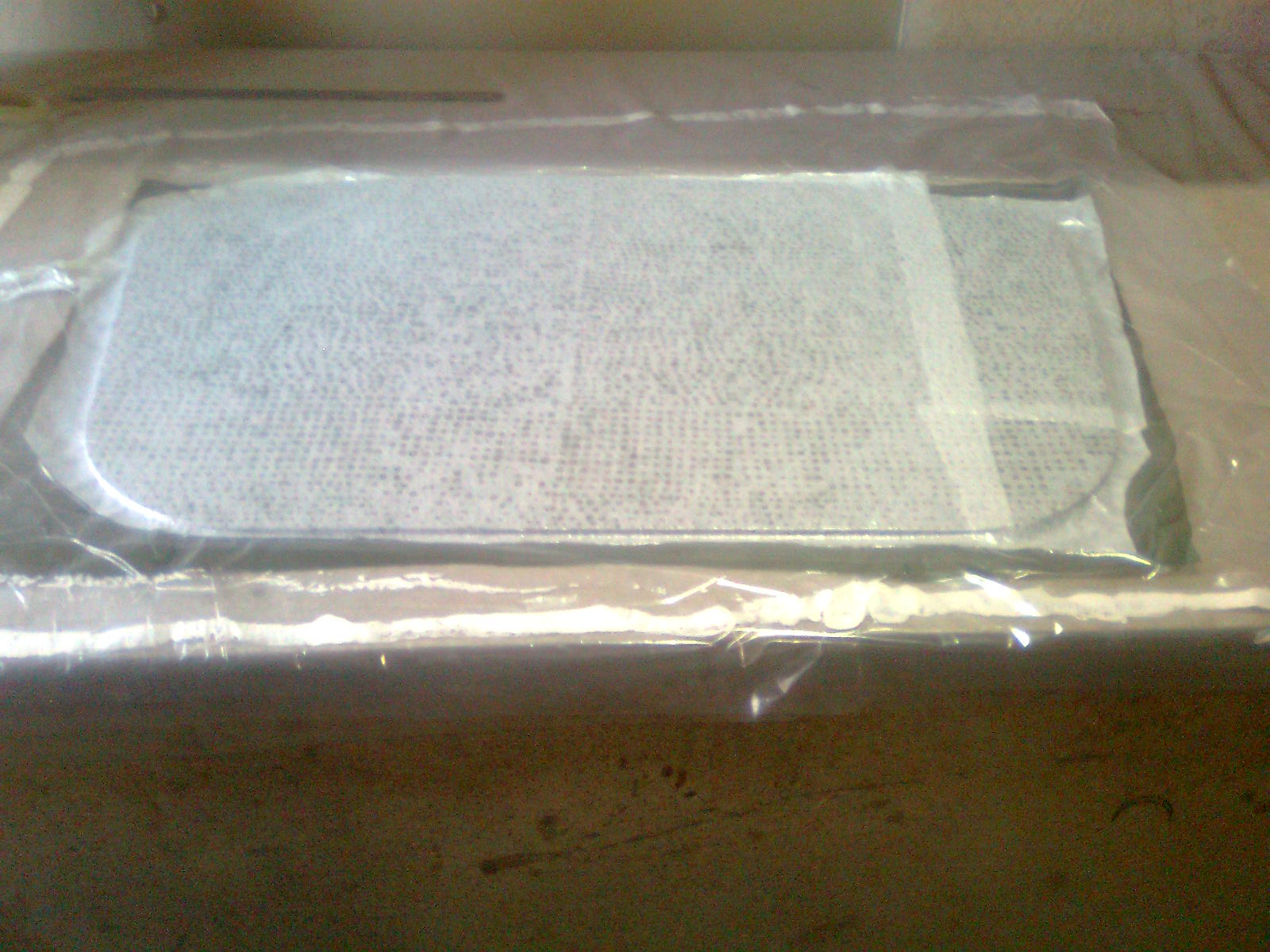

Начало пропитки жертвенного слоя, под действием вакуума.

Через отверстия в разделительном слое эпоксидка поступает в жертвенный слой, жертвенный слой становится более прозрачным и сквозь него видно цвет пелплая. Так же хорошо видно, как уплотнитель (строительная шпаклевка) движется по складкам вакуумного мешка в сторону изделия.

Для контроля давления внутри вакуумного мешка использую вакуумметр. В качестве вакуумного насоса – компрессор от холодильной установки. Такой компрессор может создавать вакуум до -90 КПа, но с производительностью у него не очень. Поэтому было решено использовать ресивер, наилучшим кандидатом на роль ресивера оказался пропановый баллон (после того как был удален запах пропана).

И так по порядку. Схема «вакуумной установки» проста до безобразия. От вакуумного мешка армированная ПВХ трубка идет на некий узел управления собранный из тройников и кранов. На входе и выходе узла установлены краны. Кроме того на самом баллоне сохранился кран. Такая компоновка позволяет или отключить ресивер, качая напрямую насосом из мешка, или отключить мешок, или отключить насос (последнее на практике не понадобилось, поскольку в насосе установлен встроенный обратный клапан, таким образо при отключении питания насос не дает утечки). Не удалось наитии вакуумное реле, чтобы полностью автоматизировать процесс поддержания вакуума.

Несколько слов о холодильном компрессоре в роли вакуумного насоса. В принципе с задачей он справляется, как говорится, за неимением лучшего. В процессе работы использует машинное масло, которое через выходную трубку выбрасывается в атмосферу (масло надо время от времени добавлять - просто входную трубку включенного в сеть насоса, окунаем в емкость с маслом и ждем пока насос засосет грам 30-50). Поэтому его надо куда-то собирать. Работает довольно тихо.

Что-то я заговорился. Тут уже смола стала и пора вскрывать вакуумный мешок. На фото удален полиэтилен мешка и видно жертвенный слой.

Под жертвенным слоем находится разделительный слой (его не видно) и слой пелплай (зеленого цвета).

Теперь можно разглядеть и разделительный слой.

"Новый" более простой и практичный вариант вакуумного порта.

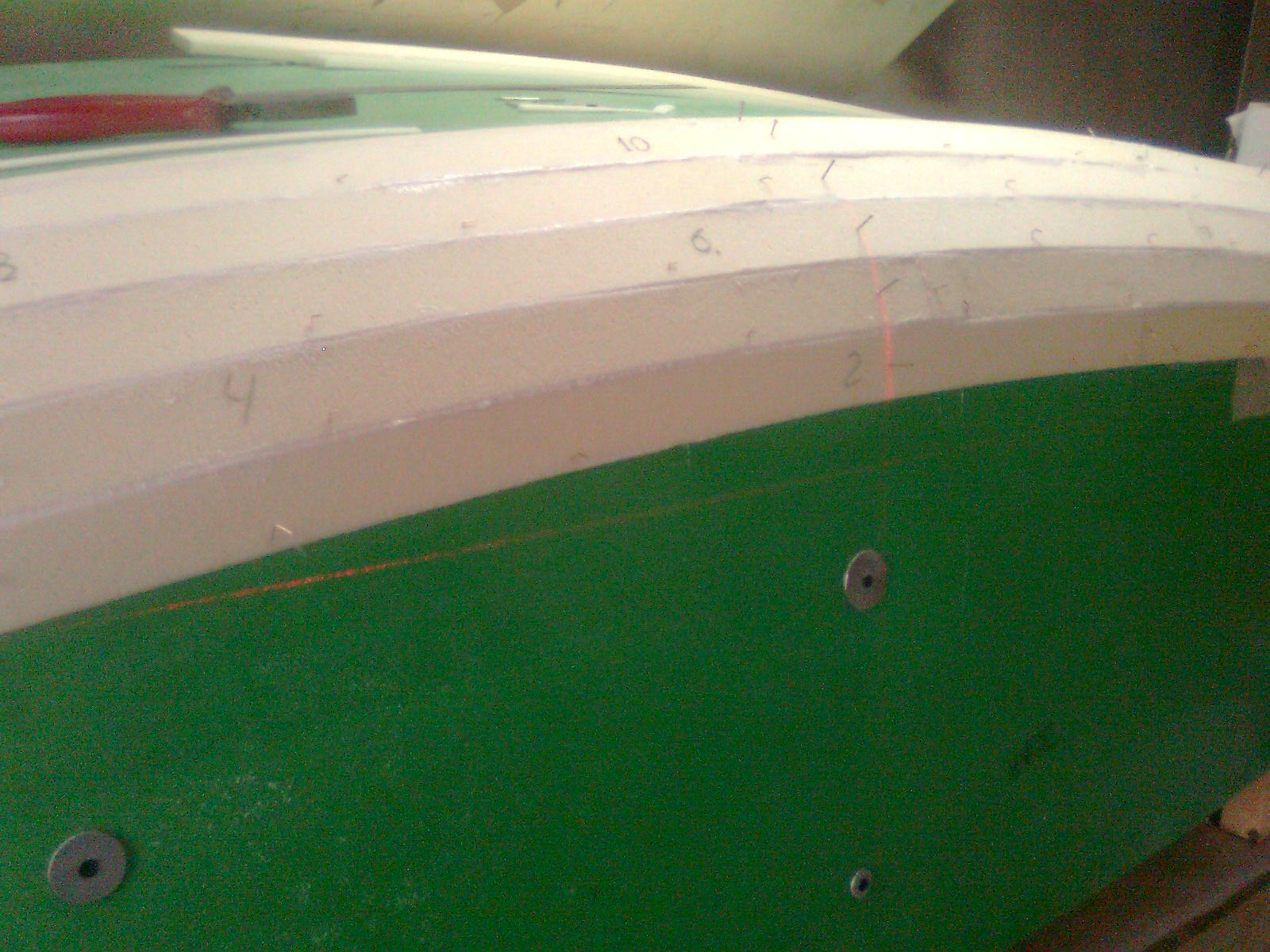

Приступил к заготовкам на переднюю часть фюзеляжа. части фюзеляжа, в последствии соеденяются между собой двумя слоями стеклоткани, и чтобы на месте соединения слои стеклоткани не создавали выпуклости, которые придется шпаклевать, делаю вот такие технологические углубления около 1,5 мм глубиной и шыриной 7-10 см.

Немного сглаживаю краи углублений.

И снова под вакуум.

Размеры панелей заданы через координаты точек. Эти точки надо соединить плавной линией. Чем плавнее линия - тем плавнее будут контуры фюзеляжа. Так что была использована такая вот "интерполяция трента" с помощью куска 4мм стальной арматуры. Располагая проволоку на контрольных точках получаем плавную линию, которая эти точки и соединяет. Остается только тонким маркером провести линию.

Половинки фюзеляжа соединяются по размерам. Места соединения и пробелы заполняются смесью микросферы. Для того, чтобы плоскости наиболее точно повторяли одна другую с внутренней стороны подложено реечки, а снаружи через отверстия закручены шурупы с шайбами. После того как микросфера затвердеет, шурупы удаляются, места соединения шлифуются, зачищается и укладывается один слой UNI и один слой BID. После того как эпоксидка застынет на внутренней поверхности делаем точно такой процесс соединения. Кстати не следует забывать что реечки которые подкладываются изнутри надо покрыть слоем скотча или полиэтилена, иначе придется их отрывать от застывшей микросферы.

Для приклейки противопожарной перегородки нарезаются полоски стеклоткани разной ширины.

Установлена центральная переборка.

Спинка сидений также служит переборкой, только в отличии от остальных переборок спинка устанавливается на винтики и может сниматься.

Для этого к внутренним боковым поверхностям передней части фюзеляжа приклеиваются фланцы.

Установлен центральный туннель, через него в последствии будет проходить управление к рулю высоты и направления.

В фюзеляже также были установлены навигационная, вторая коммуникационная и глисадная антенны. Честно говоря, я не уверен, что у меня хватит денег на все эти радиоузлы, однако антенны заложил.

В хвостовой части фюзеляжа сделано отверстие для люка. Так как после установка горизонтального и вертикального стабилизатора, в эту часть будет доступ практически невозможен.

Для крепления крышки люка с внутренней стороны приклеены фланцы из шести BID. К фланцам, с внутренней стороне приклепаны закладные гайки.

В связи с наступлением холодов, работы по фюзеляжу приостановлены из-за отсутствия достаточно большого отапливаемого помещения.